プリンタを用いた

(金属AM)金属積層造形の

における

課題・弱点を

プリンタを用いた

(金属AM)金属積層造形の

における

課題・弱点を

Features of Metal Additive Manufacturing with a 3D Printer

金属3Dプリンタを用いた金属積層造形(金属AM)の特徴

金属積層造形(金属AM)とは

金属積層造形(金属AM)とは、レーザや電子ビームなどの熱源によって金属を溶融し、逐次積層することで様々な形状に造形する技術です。従来3Dプリンタは樹脂向けのものが主流でしたが、⾦属3Dプリンタの技術革新が進み、新たなものづくりのツールとして各社研究開発に取り組んでいます。この⾦属3Dプリンタによって造形することを「⾦属積層造形」もしくは「⾦属AM※」といいます。

※AM:Additive Manufacturing(⽇本語直訳で付加製造、積層造形)

⾦属3DプリンタにはPBF方式(Powder Bed Fusion:粉末床溶融結合方式)、DED方式(Directed Energy Deposition:指向性エネルギー堆積法/デポジション方式)といった造形⽅式があり、ステンレス、アルミニウム、チタン、マルエージング鋼などが主な⾦属材料として使⽤されます。

金属積層造形(金属AM)の特性

金属積層造形(金属AM)では、既存のどの加工法とも異なる自由な形状のものづくりが可能となります。

- 複雑形状の製作が可能

- ラティス構造をはじめとする、従来の機械加工では不可能な複雑形状の造形が可能です。

- 部品点数の削減

- 構造的に細分化せざるをえなかった部品を一体構造で製造することができるため、部品点数を削減できます。

- 部品の軽量化

- 自由な造形により、肉抜きが可能です。

- 実物保管が不要

- デジタル在庫として、3Dデータさえあればいつでも出力することができます。これにより、保管のために割いていた空間の有効活用も可能となります。

また、どこでも出力できることから、例えば海外での生産体制なども変わっていくことが予想されます。

金属積層造形(金属AM)の課題・弱点

積層段差(積層痕)例

このように多くのメリットがある金属積層造形(金属AM)ですが、今般の各社研究開発の進展に伴い、課題も明確化されてきました。

その特異な造形⽅法ゆえ積層段差による表面の凹凸が原因となる静的強度が課題に挙げられてきました。強度においては、造形技術の発展や材料の見直しによってバルク材と変わらない静的強度が実現可能となりつつあります。

では、これまで試作加工に使用されてきた金属3Dプリンタが徐々に実用に向けてシフトしていく今後、どのようなことが課題となるのでしょうか?

当社では、金属積層造形(金属AM)における課題がこのように移り行くことを想定し、金属3Dプリンティング後の後工程をトータルに提供する技術・商品開発に取り組んでいます。

- 従来の課題

- 積層造形による粗い表面性状

- 静的強度(バルク材並みの引張強度)

- 今後の課題

- 金属粉末の除去

- 造形後の後工程(ポストプロセス)に要する時間の短縮、手間の削減

- 表面性状の改善

- 実用的な製品として必要とする疲労強度

- 新たな材料への対応

Solutions to Challenges in Metal Additive Manufacturing with a 3D Printer

金属3Dプリンタを用いた金属積層造形(金属AM)の課題に対するソリューション

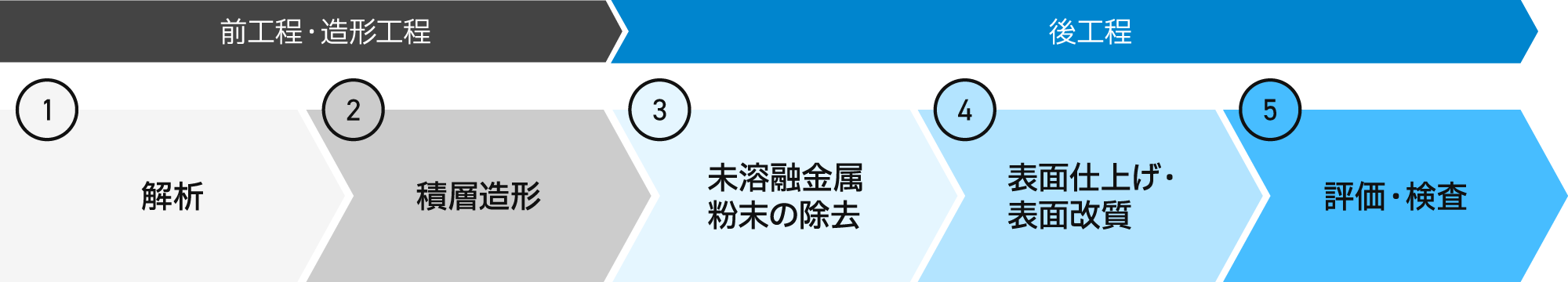

PBF方式金属3Dプリンタを用いた基本工程

現在多くの金属3Dプリンタで採用されているPBF方式は、敷き詰めた金属粉末に対してレーザー(もしくは電子ビーム)を照射することで溶融・凝固させる造形方法で、粉末に埋まるようにして造形されます。

そのため造形後の金属積層造形品(金属AM品)には未溶融の金属粉末が残存し、複雑形状であるほど粉末の除去や表面仕上げは難航します。当社では、これら金属3Dプリンティング後の後工程における課題をトータルに解決する技術・商品を各種取り揃えています。

金属3Dプリンティング後のソリューション①未溶融金属粉末の除去

未溶融金属粉末の除去作業は従来手作業で行われることが多いですが、金属粉末のため粉塵爆発の危険性を伴います。

粉落し装置で、より安全に、より効率的に、そしてコストの低減を実現します。

- 作業者と操業を守る、安全設計

- 不活性ガス雰囲気下での処理により、粉塵爆発の発生を防止します。

独自の装置設計で隙間に残存した粉末もふるい落とします。

- 誰でも簡単な直観的操作

- ジョイパッドでマニュアル操作が可能なため、感覚的に扱うことができます。

- 金属粉末の再利用

- 捨てられることが多い未溶融金属粉末は直結したタンクに回収されるため、再利用が可能になります。

材料コストの低減を実現し、高額化する製作コストの削減に寄与します。

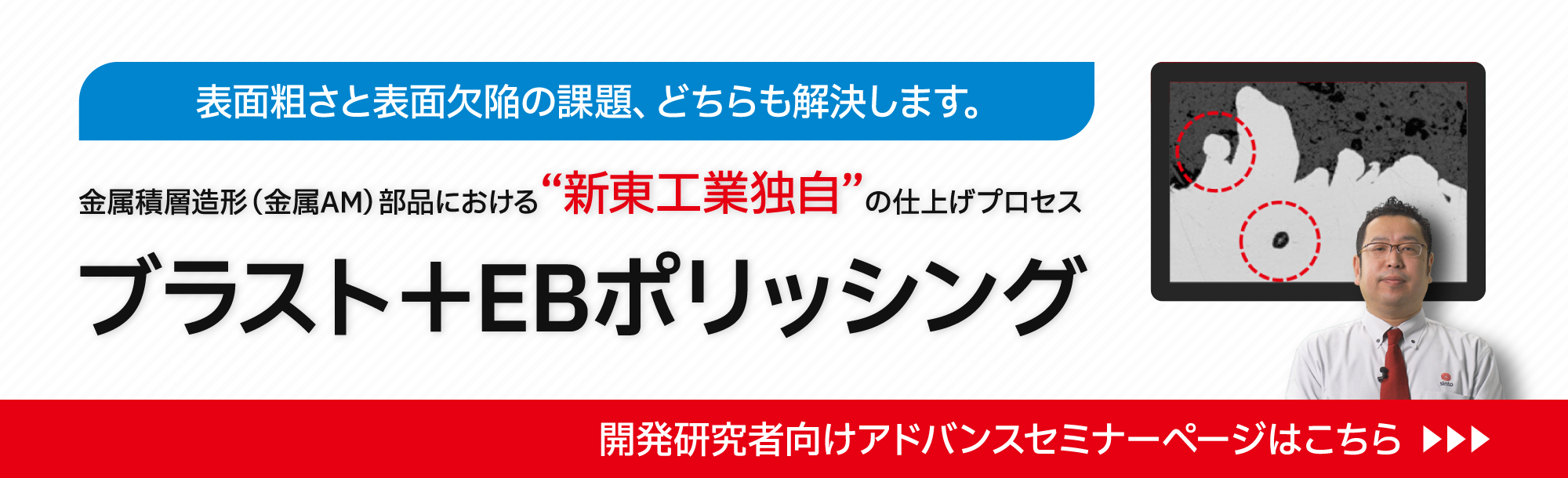

金属3Dプリンティング後のソリューション②「美しさ」と「強さ」を実現する表面仕上げ・表面改質技術

左から

積層まま、ブラスト加工、平滑加工プロセス、バレル研磨

当社は、ショットブラスト、エアブラスト(サンドブラスト)、バレル研磨、ショットピーニング、レーザピーニングといった多彩な表面処理技術において装置開発から試作加工・受託加工、そして評価・測定まで行っており、各専門メーカにも劣らぬ国内外屈指のノウハウを保有しています。

複数の表面処理技術を自在に組み合わせ、求める表面をつくり出せるのが複数の表面処理技術を保有している当社の強みです。

加工に欠かせない投射材も自社開発を行っており、表面処理について豊富な知見を持つ専門の技術者が最適な表面づくりをサポートします。

| 加工方法 | 目安粗さ | 特徴 |

|---|---|---|

| ブラスト加工 | Ra5 - 8μm | 鉄系/非鉄系の小さな球(投射材)を対象物に高速で当てることで、バリを除去したり、任意の粗さを出すことができます。 |

| 平滑加工プロセス | Ra1 - 5μm | 新東オリジナルの打痕レスな加工方法で、複雑形状にも対応可能です。摺動性を向上するほか、ピーニング効果を最大化します。 |

| バレル研磨 | Ra0.3 - 3μm | 対象物とメディア(研磨材)、コンパウンドを一緒に混ぜ合わせ、相対摩擦で研磨します。様々な研磨方式で鏡面仕上げレベルまで磨くことができます。 |

| ピーニング加工 | Ra5 - 8μm | 投射材やレーザを対象物に当てることで、圧縮残留応力を付与し、製品の耐久性向上や軽量化を可能にする加工です。航空機のタービンブレードなど高い安全性が求められる部品に採用されています。 |

| 新東の表面処理ブラスト加工、平滑加工プロセス バレル研磨、ピーニング加工 |

やすり、サンダー | サーフェイサー | パテ | 化学処理 | |

|---|---|---|---|---|---|

| 対象製品 | 金属・樹脂どちらの積層造形品にも加工可能。 製品に応じた最適な装置・投射材・研磨材を自社で開発。 |

金属・樹脂どちらの積層造形品も加工可能。 | 樹脂の積層造形品 | 樹脂の積層造形品 | 樹脂の積層造形品 |

| 見た目、テクスチャー | ◎鏡面仕上げから塗装前処理(Ra0.3 – 8μm)までご要望に合わせて加工可能。 | ○表面的な粗さは改善。 | ×表面的な粗さは改善するが、造形物の凸凹はそのまま。 | ×表面的な粗さは改善するが、さらに後加工としてやすり・サンダーで仕上げる必要あり。 | ○表面的な粗さは改善。 |

| 強度 | ◎表面内部に圧縮残留応力を付与することで、部品寿命を向上。仮にき裂が生じても進展しにくい。 | △手の届かない部分の凸凹は残る。圧縮残留応力は付与されないため、ピーニング加工のような強度改善効果はない。 | ×造形物の凸凹は変わらないため、き裂が生じやすく、進展しやすい。 | ×造形物の凸凹は変わらないため、き裂が生じやすく、進展しやすい。 | △き裂の発生起点となる凸凹はなくなるが、圧縮残留応力は付与されないため、ピーニング加工のような強度改善効果はない。 |

| 労力 | ◎受託加工サービスあり。 1個処理/バッチ処理など製品に応じた表面処理装置を各種ラインアップ。 ブラスト加工の場合、数秒で加工完了。 |

×1つずつ手作業で行うため、時間と労力がかかる。 作業の熟練度により、品質に差が表れやすい。 |

×1つずつ手作業で行うため、時間と労力がかかる。 | ×1つずつ手作業で行うため、時間と労力がかかる。 | △溶かし・乾燥に時間を要する。 |

金属3Dプリンティング後のソリューション③「見えない効果を視る」表面評価技術

加工後の評価まで行わなければ、表面性状の改善に対する課題解決にはなりません。

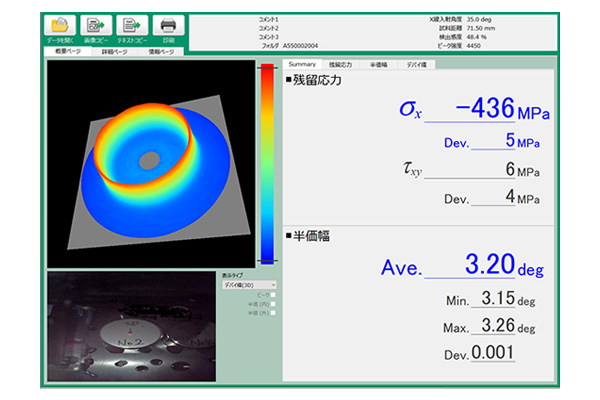

当社は、表面性状の変化や目視で確認することができないピーニング作用(圧縮残留応力付与による疲労強度の向上)まで自社で評価・検査することができます。加工して終わりではなく、加工から測定までワンストップでの対応が可能なため、お求めの表面づくりにおける最適な加工条件のご提案が可能です。

表面評価技術の測定例

- X線による残留応力測定(sin2ψおよびcosα法)

- 線粗さ計による粗さ測定

- レーザ顕微鏡によるトポグラフィ評価および面粗さ評価

- 樹脂埋による金属断面組織観察

- マイクロヴィッカースによる微小部硬さ測定

また、小ロットでの生産が多い金属積層造形品(金属AM品)を非破壊・非接触で傷つけることなく、わずか40秒で応力測定するX線応力測定装置もラインアップしています。

Learn More About Technologies for Metal Additive Manufacturing

もっと詳しく金属積層造形(金属AM)向け技術を知る

造形から表面処理・評価まで一貫対応

3Dプリンティングエンジニアリングサービスを手掛けるSOLIZE社とともに、新東工業が得意とする金属製品の表面処理技術を融合させ、金属積層造形(金属AM)の課題解決と価値向上を実現する新たなサービス“Smart AM Solutions™”を提供しています。

最適に設計した金属積層造形(金属AM)に、目指す表面づくりに最適な表面仕上げ・改質を施し、その効果まで評価するワンストップサービスです。

1

解析

2

積層造形

3

表面処理

4

評価・検証

サーフェステックカンパニー

営業グループ