二次電池(バッテリー)

製造向けレーザー技術

Secondary Battery

レーザー技術で

二次電池の製造工程を最適化

二次電池製造の生産性向上と環境負荷低減を実現

世界中で開発、製造が進められているEV、二次電池市場に対し、

生産性と環境対応に優れたレーザー技術、装置をラインアップしています。

手動タイプからインライン対応の自動タイプ、お客様のニーズに応じて

トータルシステムでのご提案も可能です。

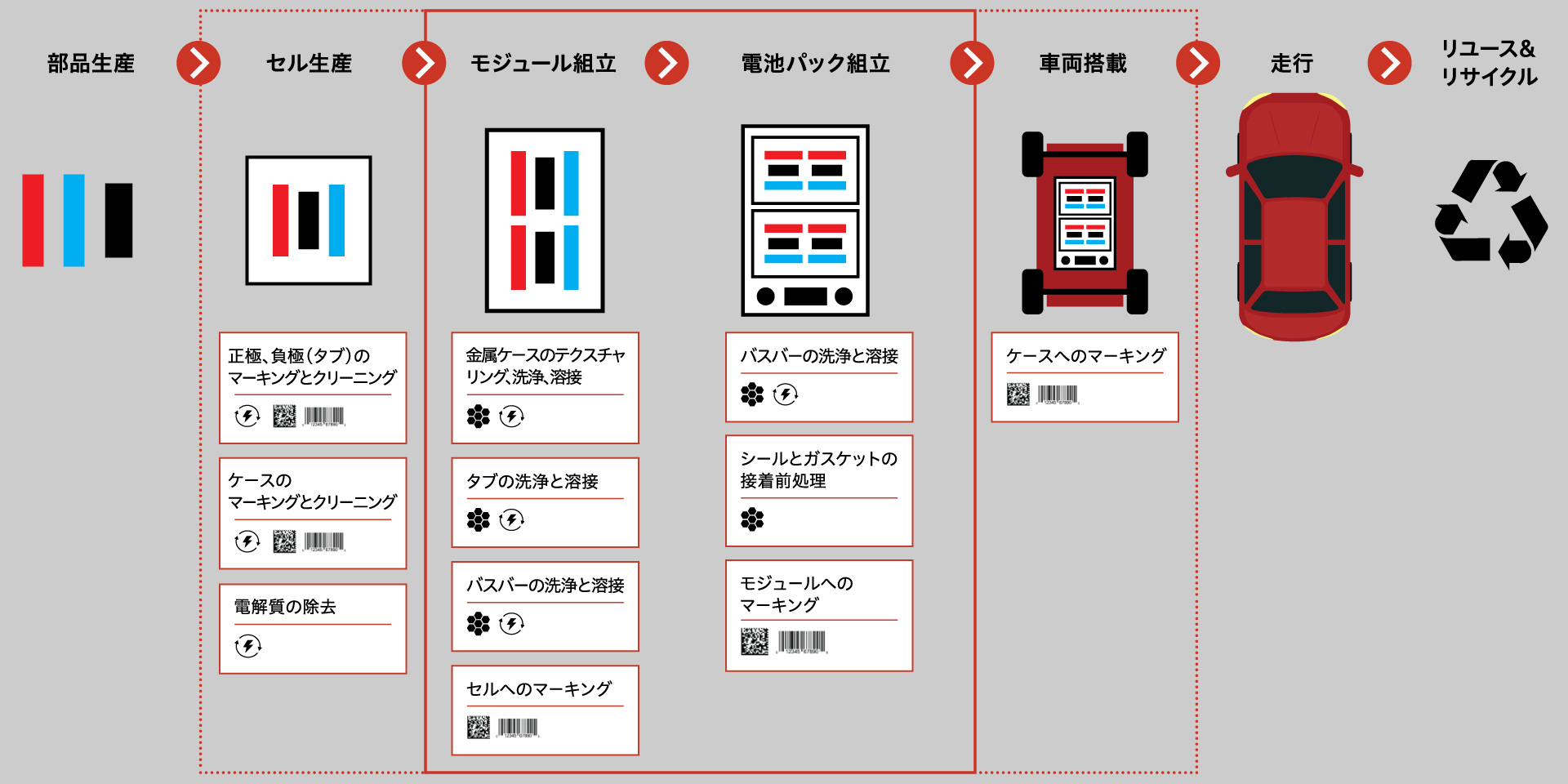

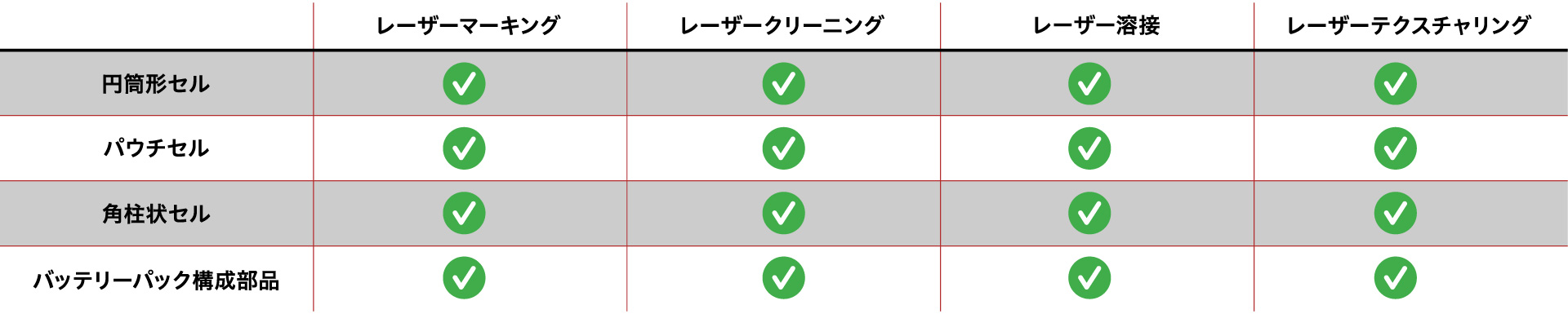

バッテリー種類別レーザー技術

レーザー技術アプリケーション

レーザークリーニング

溶接前クリーニング

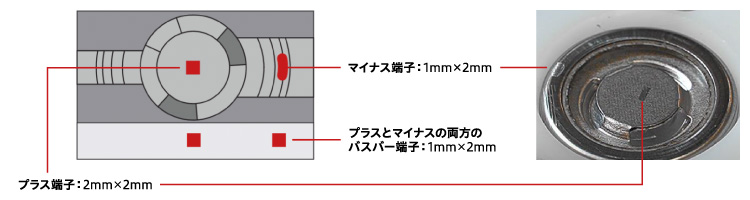

バッテリーパックには数百から数千の溶接箇所があり、バスバー、セルのタブなどの接続部はバッテリーが動作するために最も重要な部分です。これらの部分に対し、溶接前にレーザークリーニングを行うことで溶接強度と導電性が向上します。

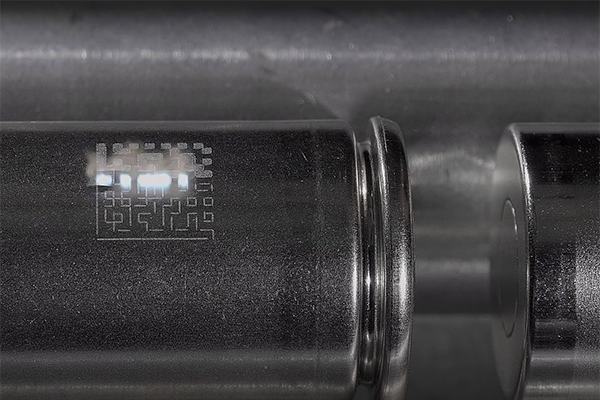

21×700 円筒型セルの例

電気端子クリーニング

レーザークリーニングはバスバー、モーター端子、その他の導電部の表面に付着したエポキシ、油分、コーティング剤、不純物などを除去することができます。他の洗浄方式と比較して迅速かつ正確な処理が可能です。

接合部クリーニング

EV製造では、接着剤、シーラント、ペースト、ボンディング部品、ギャップフィラー、封止材が使用される工程が多いため、バッテリーの熱特性、構造特性、シール性などを高めることが求められます。レーザークリーニングはこれらの各プロセスの前処理として、電解質やほこり、油などの付着物のみを除去します。各結合部の仕上げ品質が向上し、バッテリーの寿命向上にも貢献します。

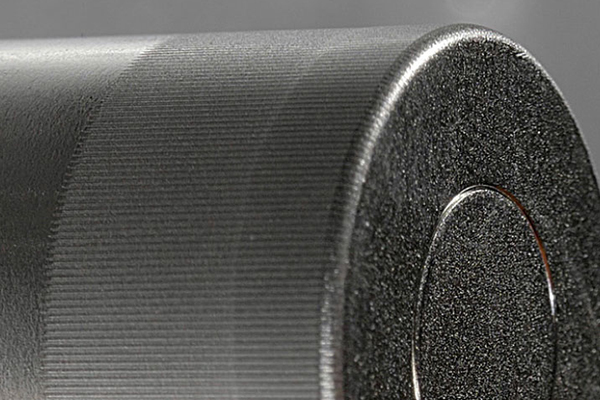

レーザーテクスチャリング

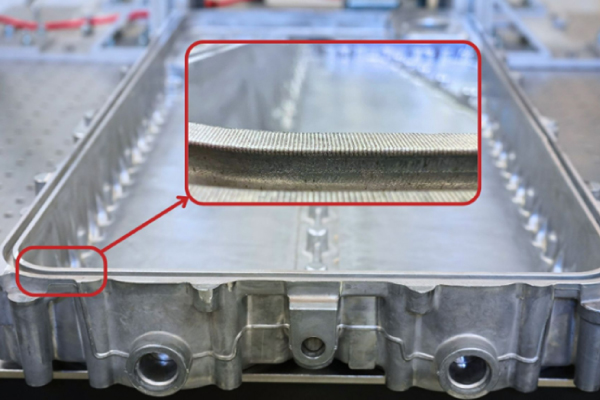

封止前テクスチャリング

バッテリーモジュールの車載時にバッテリーケースのパッキン挿入部にテクスチャリングを施すことで封止性を向上させることができます。

接合部テクスチャリング

レーザーテクスチャリングはより高い表面粗さを実現し、継手の有効な接合表面積とその全体的な強度を向上させます。高い精度と再現性を持つレーザーテクスチャリングを用いることで、求める表面性状と表面粗さを作り出すことができます。

レーザー溶接

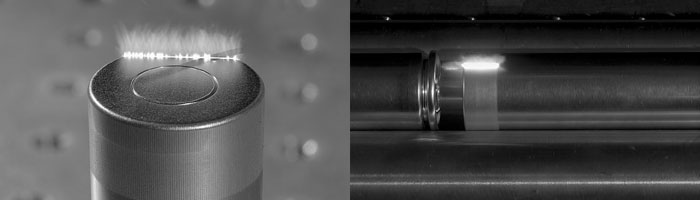

超音波ワイヤーボンディングに代わる溶接

複数のバッテリーモジュールの接続を行う場合、レーザー溶接は従来の超音波ワイヤーボンディングより高速な溶接が可能です。円筒形セルの場合は、バスバーを直接溶接することでモジュール内の溶接数が半減します。

バッテリー溶接のアプリケーション概要

- 材質:銅、ニッケル、アルミニウム、ステンレス鋼、異種金属

- セルの種類:円筒形、角柱形

- 電池部品:タブ、端子、フォイル、バスバー、セルケース、安全ベント、カバープレート

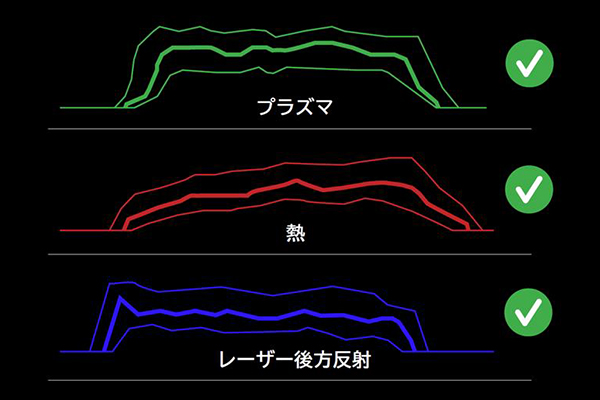

リアルタイム溶接監視

レーザー溶接モニタリング(LWM)デバイスを使用するとレーザー溶接中の異常がリアルタイムに検出できるため、不良発生を低減します。

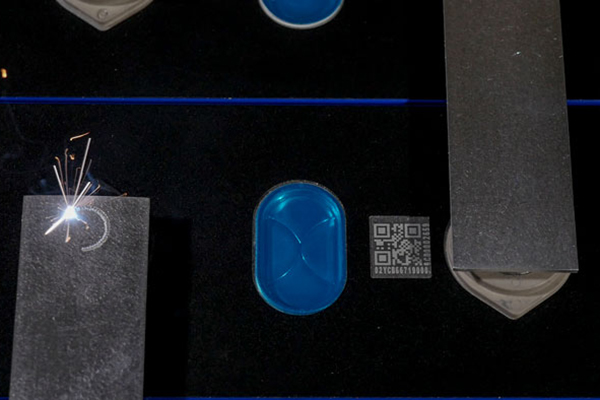

レーザーマーキング

セル、モジュール、電池パックへのマーキング

バッテリーパックには、識別する必要のあるセル、モジュール、その他の部品が数多く含まれています。レーザーマーキングはシリアル番号、データマトリックス、二次元コードを短時間で刻印するためトレーサビリティに対応することができます。

恒久的なレーザーマーキングは、他のマーキング方法とは異なり、熱や化学物質(電解質、冷却液、接着剤、シリコーン)などにも耐えることができます。