レーザークリーナー

Laser Cleaner

レーザーが実現する

環境にやさしく、新しい洗浄。

「レーザー × 洗浄」の新たなソリューション

テスト歓迎!ぜひご相談ください

レーザークリーニングは対象の条件によって変化するため、まずは簡易テストが必要です。

当社にサンプルを郵送いただければ加工テストを実施し、結果をまとめたテストレポートにてご報告します。ご検討時の評価などにご活用ください。

- サンプルサイズ:250mm x 250mm x 50mm 、重量 5Kg以下

- 加工条件出しを含め複数点のご用意をお願いいたします。

レーザークリーニング事例

サビや油分だけでなく、塗装膜、被膜、溶接焼け、金型の付着物などをピンポイントで除去します。

レーザー光をXYZの3軸制御することで立体物のクリーニングも可能です。

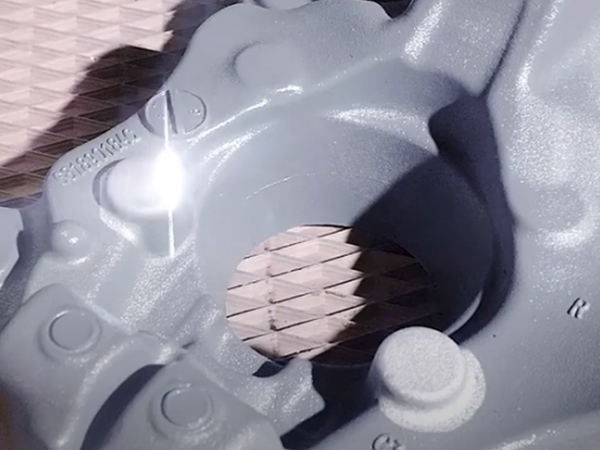

スケールのみ除去

ギヤのスケール除去

焼き入れ後でも、母材への影響を抑えてスケールのみ除去可能。

樹脂フィルムのみ除去

銅基板の樹脂フィルム除去

銅基板上に生成した、樹脂フィルム(マスク材)に対し、基板へのダメージを抑え、樹脂フィルム膜のみ除去可能。

金属膜のみ除去

銅基板の金属膜除去

銅基板上に付着したSUS(ステンレス)膜に対し、基板へのダメージを抑え、上層のSUS膜のみ除去可能。

銅基板の樹脂フィルム除去

シリコン基板上に付着したアルミ膜に対し、基板へのダメージを抑え、上層のアルミ膜のみ除去可能。

離型剤のみ除去

アルミ金型の離型剤除去

母材へのダメージを抑え、付着物である離型剤のみを除去可能。

製品形状への倣い加工

エッジ部のオンザフライ加工

ケースエッジ部など製品形状に応じた任意のパターニングが可能。

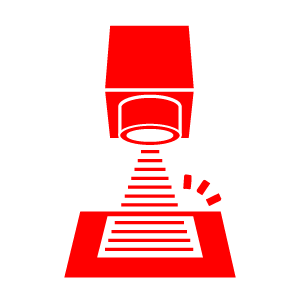

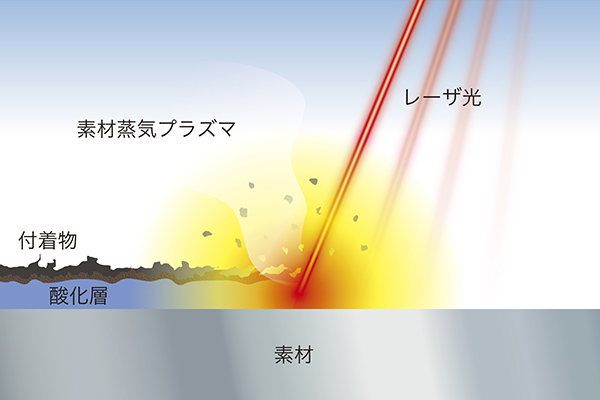

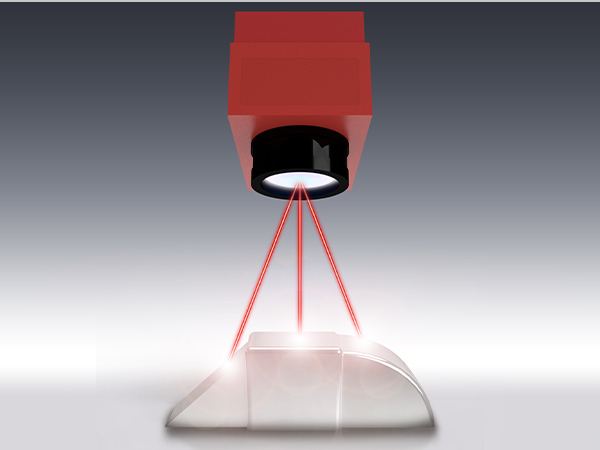

レーザークリーニングとは

レーザー光を除去対象物に照射し、付着物の蒸発及び衝撃圧力を利用して、素材から付着物を剥離する新たな洗浄方法です。

洗浄したい部分にレーザーを照射することで、エネルギーの吸収により蒸発させるのと同時に、照射表面に急激にプラズマが生成され、その衝撃波および熱膨張圧で除去対象物が母材から剥離されます。

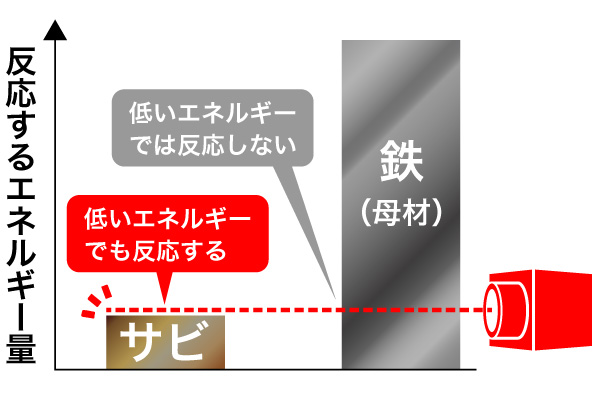

レーザークリーナーで付着物だけ除去できる仕組み

全ての材質は異なる光の反応(吸収) 特性を持っています。

例えばサビは低いエネルギーで反応しますが、母材は高いエネルギーでないと反応しません。

レーザークリーニングはこの反応しやすさの差を利用して、付着物のみを除去します。

レーザークリーナーのメリット

素材へのダメージがほぼゼロ

非接触の洗浄方法であるため、母材に対して非常に小さなダメージで対象物の除去が可能です。表面への打痕など傷が発生する心配はありません。

ランニングコストが安価

消耗品交換がほとんど発生しない為、ランニングコストはほぼ電気代だけです。また、レーザーヘッドのメンテナンスが少ないので、保守負担を軽減します。

ピンポイント施工が可能

マスキング工程等の前工程が不要で、洗浄したい部分のみの施行が可能であるため、生産性の向上を実現します。

薬剤不要、廃棄物もごく少量

洗浄時に薬剤や消耗品を必要としません。また、廃棄物の発生も非常に少ないため、環境にやさしい技術です。

優れた精度コントロールで3D対応

「強い」「弱い」「深い」「浅い」などの優れた出力精度コントロールにより、お客様のニーズにお応えします。また、平面加工のみでなく3次元の加工にも対応しています。

製造ラインのトータルコーディネート

レーザー装置だけでなく、画像検査機や集塵機、搬送機器、IoT商品もトータルシステムで提案します。自動化による作業性・生産性に優れた生産を実現します。

レーザークリーナーと他方式の比較

金属の研掃での比較

| レーザー | 溶剤洗浄 | ブラスト | ブラシ | |

|---|---|---|---|---|

| 接触/ 非接触 | ◎ 非接触 | × 接触 | × 接触 | × 接触 |

| 母材の変形リスク | ◎ 低い | ◎ 低い | × 有り | △ 有り |

| 研掃性 | ○ | ○ | ◎ | ○ |

| 消耗材の 回収・処分 |

◎ 不要 | × 溶剤 | △ 投射材、 インペラなど |

△ ブラシ |

| 騒音 | ○ | ○ | × | △ |

| 保守管理 | レーザー出力値 | 溶液汚れ | 投射材粒度 | ブラシ長さ |

| 粉塵対策 | × 必要 | ◎ 不要 | × 必要 | ◎ 不要 |

| 付帯設備 | 小型集塵機(内蔵) | 乾燥機 排水処理 |

コンプレッサー 集塵機 |

クーラントタンク |

手動・移動式との比較

| インラインタイプ | 手動・移動式 ハンディータイプ |

|

|---|---|---|

| 自動化・小人化 | ○ | × |

| インライン化 | ○ | × |

| サイクルタイム | ○ | ○ |

| 精度 | ○ | × |

| 安定度 | ○ | × |

| 移動 | × | ○ |

| 安全性 | ○ | × |

| イニシャルコスト | × | ○ |

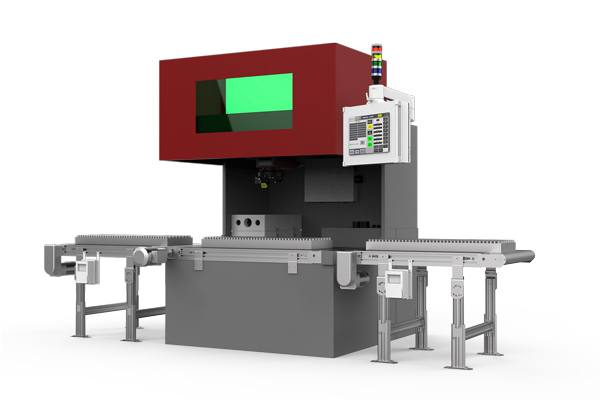

インラインタイプ

生産ラインへの組込みが可能で工業製品・量産品のクリーニングに適します。加工位置は機械制御されるため、均一で安定した加工が可能です。

手動・移動式ハンディータイプ

屋外での構築物、大型製品のクリーニングに適します。反面、精度や安定性が作業者に依存するため、繊細な加工には不向きです。

レーザークリーナーの応用:テクスチャリング加工

レーザー出力をコントロールすることで、材料表面の模様と粗さを作り出すことができます。

テクスチャリング加工の活用例

- ディンプル、溝などのパターンを形成。

- 接着性、濡れ性、電気伝導性、熱伝導性、摩擦などの特性を改善。

- 接着剤、塗料、セラミックなどのコーティング前処理として、接着性を向上。

レーザークリーナーのラインアップ

ロータリーテーブルタイプ

コンベアタイプ

安全基準クラス1の安全外装

手動モデル・自動モデル共に、国際規格クラス1レーザーの基準に従った安全な外装です。

高い防塵・防水・堅牢性

高温・粉塵に強い設計で、最大10年間、わずかなメンテナンスで24時間365日稼働できます。

- レーザーヘッド:IP 67認定

- 電気キャビネット:IP 54認定

レーザークリーナーに関するよくあるご質問(FAQ)

-

Q. レーザーマーカーおよびレーザークリーナーを利用するにあたり、レーザーの専門知識は必要ですか?

- A.レーザーの専門知識は必要ありません。

弊社では対象となるワークごとに適切なパラメーターをご提案させていただきます。

もちろん、パラメーターをお客様ご自身で設定いただくことも可能です。

- A.レーザーの専門知識は必要ありません。

-

Q. ワークのテスト加工は可能ですか?

- A.もちろん可能です。弊社のテストラボにてお客様のご要望に合わせたテストを行います。