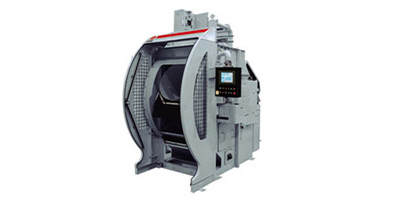

微細加工技術(マイクロブラスト)

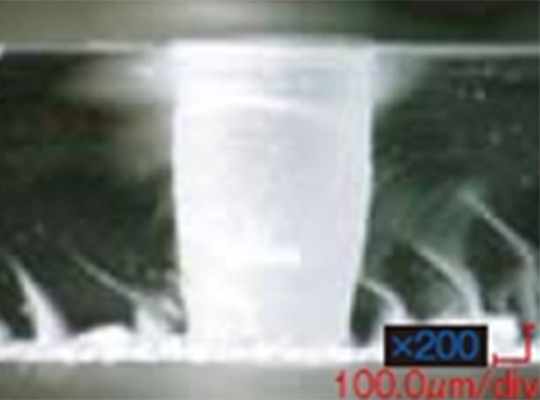

新東のマイクロブラスト工法は電子基板などをはじめとした硬脆材料の加工に最適な工法です。表面加工を行う、エアーブラスト原理により10μm~70μmほどの微細砥粒を圧縮エアーを使用して高速で被加工物に噴射し、脆性破壊原理により加工する新ドライエッチング技術です。

冷間・乾式工法のため、マイクロクラックや加工変質が極めて少ない高精度で高品位な微細加工が可能です。

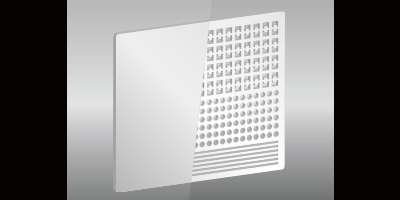

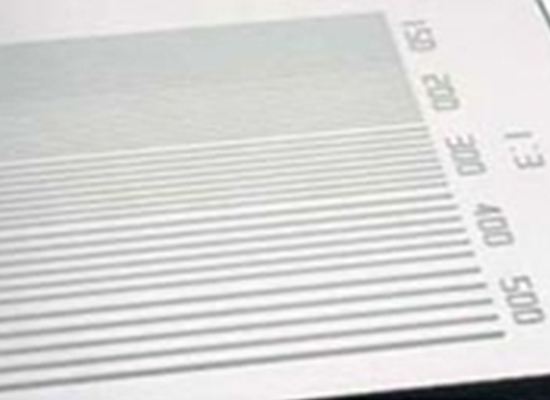

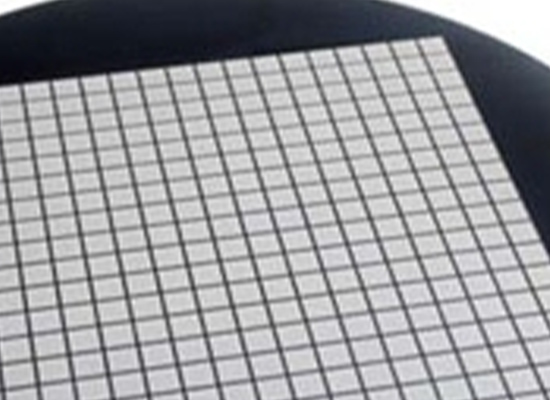

大きな面積を均一に加工

噴射材の定量供給装置(特許取得済)、異物除去装置との組合せにより、微細な加工粉塵と噴射材に分離し、加工精度の安定化を実現します。

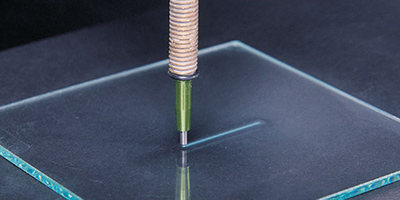

マスクレス加工

マスキングを使用せず、微小径ノズルから直接噴射加工するタイプも取り揃えています。

“マイクロブラスト”の優位性

| 項目 | マイクロブラスト | エッチング | レーザー | 超音波加工 |

|---|---|---|---|---|

| 加工精度 | ○ | ◎ | ○ | △ |

| 環境対応 | ◎ | × | ◎ | ○ |

| チッピング・クラックの発生 | 少 | なし | 多 | 多 |

| 加工変質の発生 | 少 | 少 | 多 | 少 |

| 生産性 | ◎ | △ | △ | △ |

| 複雑形状加工 | ◎ | △ | △ | △ |

| イニシャルコスト | 低 | 高 | 高 | 高 |

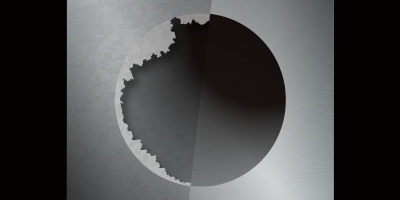

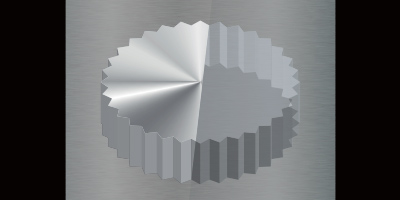

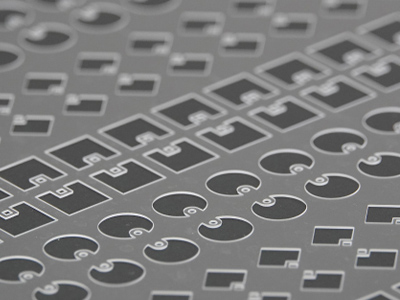

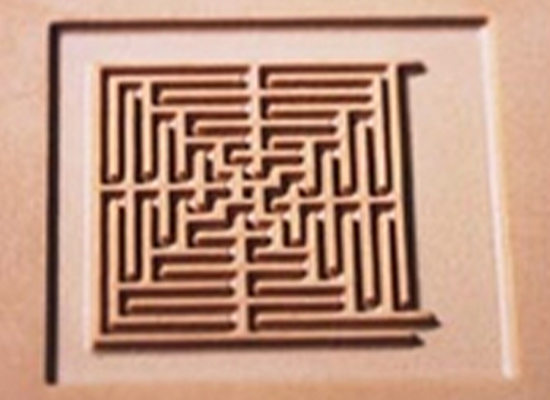

精細なエッジの加工

パルスレーザーによるドット加工では難しい鋭角部を含む複雑な形状も高精細な仕上がりを実現します。

マイクロブラスト加工イメージ

どのような形状にも対応。

角部も精細に加工可能。

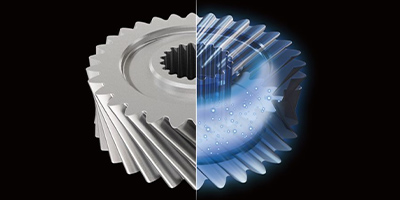

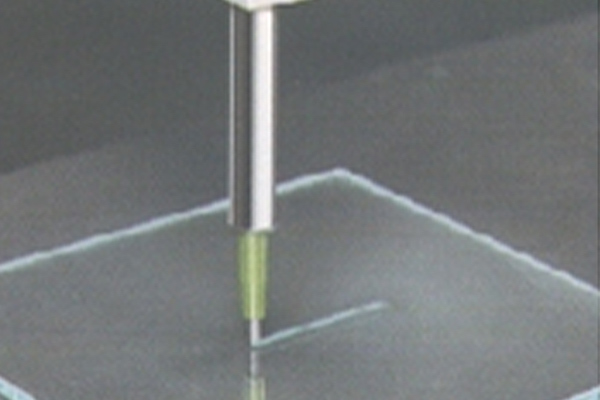

レーザ加工イメージ

ドット加工のため、加工ラインに

凹凸ができる。角部の再現性が低い。

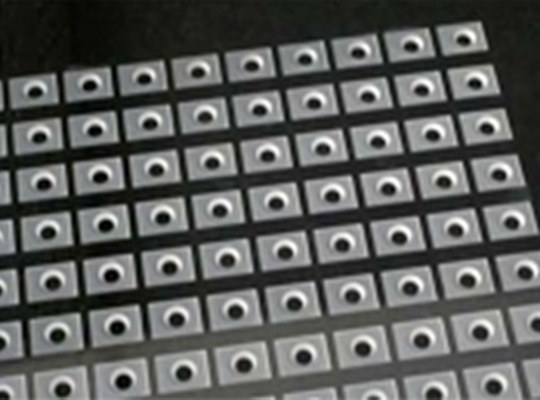

大面積への複合形状一括加工

マスクを用いた噴射加工のため、大面積でも異なる形状を一括で加工可能です。

メリット

- ドライ工法でノンケミカル

- チッピング・クラックが少ない

- 加工変質が発生しにくい

- 加工レートが高い

- 平面の複雑形状加工が可能

- イニシャルコストが低い

- 各種マテリアルに対応可能

- ワークへのダメージが小さい

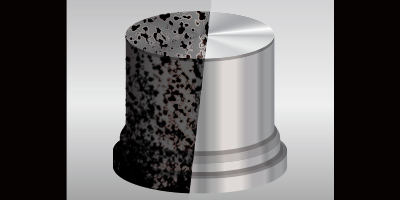

加工品位の追及

異物除去装置、微粉対応サイクロンにより微細な加工粉塵と投射材を分離し、マイクロクラックやチッピングの少ない加工を実現します。

- チッピング数μm以下

- 表面粗さ0.02μmRa

加工能率の追及

加工テーブルのNC化、噴射条件設定、マスキングパターンにより自由に形状を創成でき、高能率加工を実現します。

- 複雑形状加工に対応

- 高い生産性

加工精度

穴加工

| ガラス、Si | アルミナ、チッ化アルミ | |

|---|---|---|

| 穴径 | 50μm~ | 100μm~ |

| 加工深さバラツキ | ±5% | ±10%~15% |

| アスペクト比 (穴径:100μmの場合) |

片面加工 1:2 両面加工 1:4 |

片面加工 1:1 両面加工 1:2 |

※各種条件により異なります。

溝加工

| ガラス、Si | アルミナ、チッ化アルミ | |

|---|---|---|

| 線幅 | 50μm~ | 100μm~ |

| 加工深さバラツキ | ±5% | ±10%~15% |

| アスペクト比 (穴径:100μmの場合) |

片面加工 1:2 | 片面加工 1:1 |

※各種条件により異なります。

加工技術

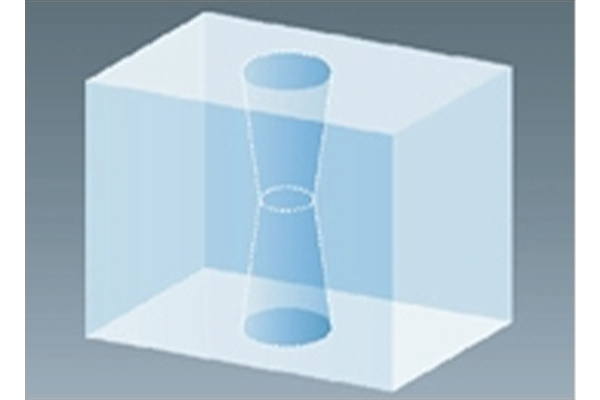

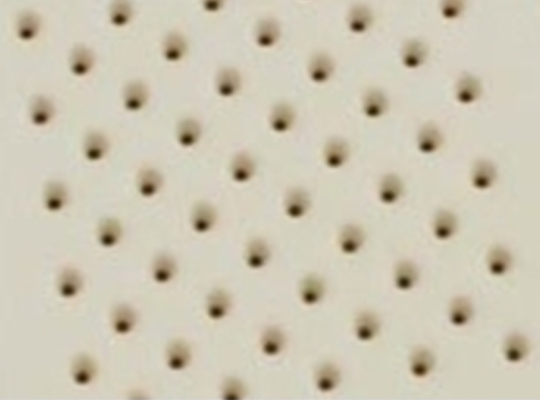

穴加工技術

ガラスなどの硬脆材料に

貫通穴や止まり穴をあけられます。

対象材質

- ガラス

- シリコン

- アルミナ

- チッ化アルミ

- 水晶

- 石英

- フェライトカーボン etc.

応用技術

- 止まり穴加工

- ビアホール加工

- 二段穴加工

加工精度

| ガラス、Si | アルミナ、チッ化アルミ | |

|---|---|---|

| 線幅 | 50μm~ | 100μm~ |

| 加工深さバラツキ | ±5% | ±5% |

| アスペクト比 (穴径:100μmの場合) |

片面加工 1:2 両面加工 1:4 |

片面加工 1:1 両面加工 1:2 |

※各種条件により異なります

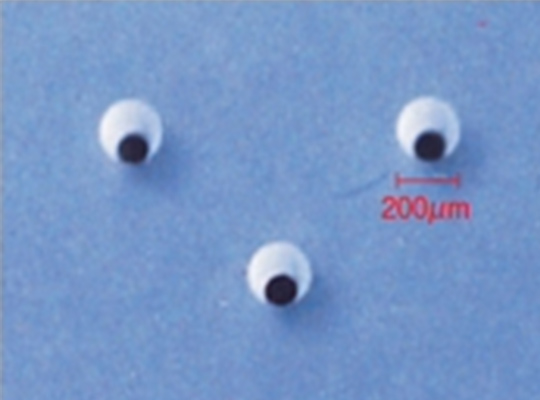

加工事例

ガラス基板の穴あけ

セラミックス基板の穴加工

ガラス基板の二段穴加工

シリコンウェハの穴加工

適用事例

- センサー基板の穴あけ

- サセプターの穴あけ

- インターポーザー基板の穴あけ etc.

センサー基板の穴あけ

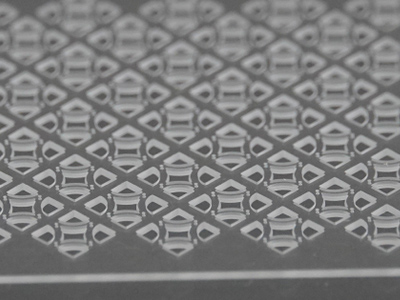

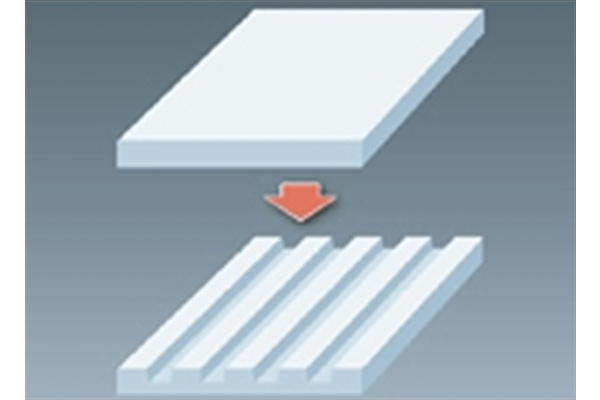

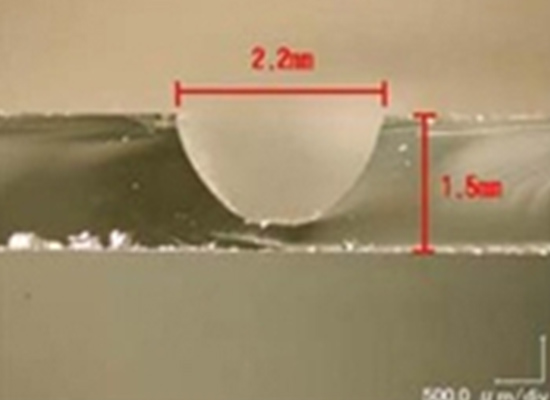

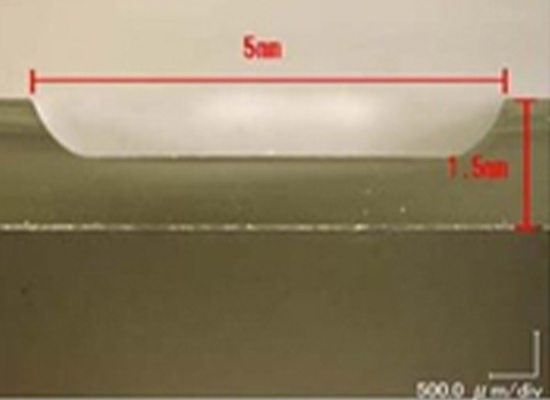

溝加工技術

ガラスなどの硬脆材料に

溝や流路を掘ることがます。

対象材質

- ガラス

- シリコン

- アルミナ

- チッ化アルミ

- 水晶

- 石英

- フェライトカーボン

- ニオブ酸リチウム

- タンタル酸リチウム etc.

応用技術

- エッチング

- ザグリ加工

- 流路形成

加工精度

| ガラス、Si | アルミナ、チッ化アルミ | |

|---|---|---|

| 線幅 | 50μm~ | 100μm~ |

| 加工深さバラツキ | ±5% | ±5% |

| アスペクト比 (穴径:100μmの場合) |

片面加工 1:2 両面加工 1:4 |

片面加工 1:1 両面加工 1:2 |

加工事例

ガラスの溝加工

ガラス基板のエッチング

シリコンウエハのエッチング

セラミックスのエッチング

適用事例

- 埋め込み電極用溝形成

- ガラス基板の流路形成

- ラボオンチップの流路形成 etc.

ガラス基板の流路形成

ガラス基板の溝加工

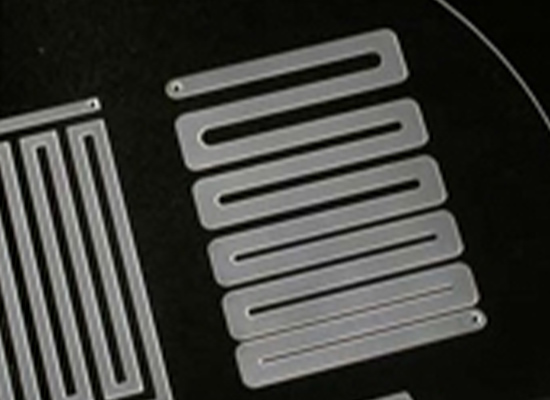

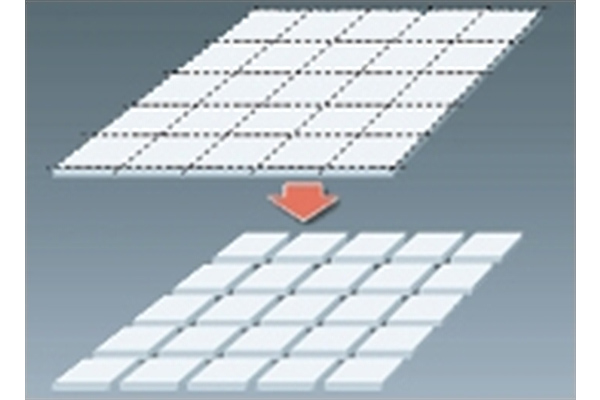

切断加工技術

ガラスの薄板を

細かく切断することができます。

対象材質

- ガラス

- シリコン

- アルミナ

- チッ化アルミ

- 水晶

- 石英

- フェライトカーボン

- ニオブ酸リチウム

- タンタル酸リチウム etc.

適用事例

- 後工程にてバックグラインド処理をし、切断

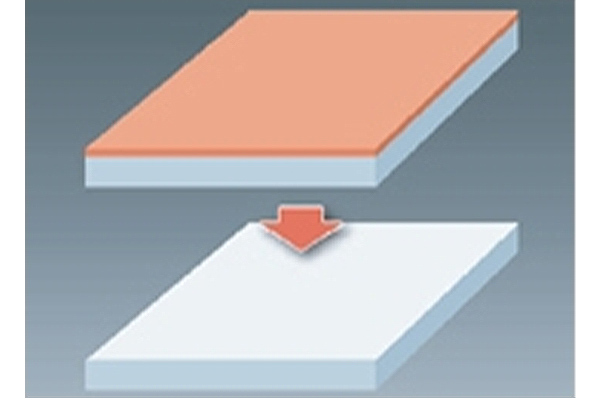

全面除去技術

塗膜、コーティング、付着物などを全て除去する技術です。

リサイクルや美観向上などに使用されます。

加工精度

- 表面積の100%除去

除去対象物

- 塗膜

- コーティング膜

- 蒸着膜

- 成膜

- メッキ

- 酸化被膜

- 酸化スケール

- 錆

- 汚れ

- 母材表面 etc.

適用事例

- 各種材料リサイクル、リユース、クリーニング、美観向上

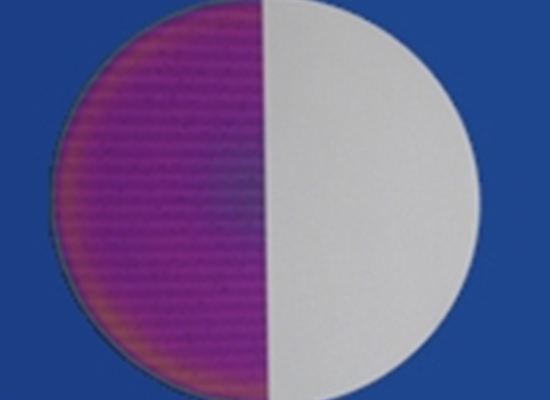

シリコンウエハの膜剥離

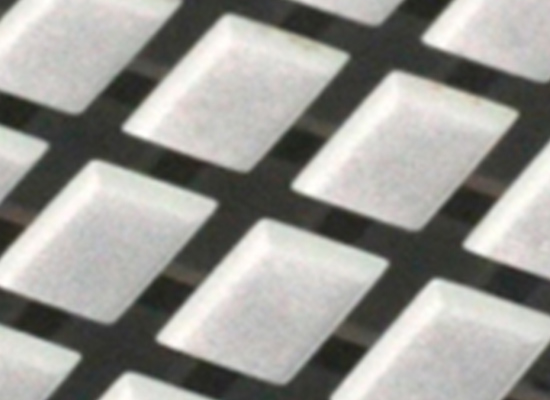

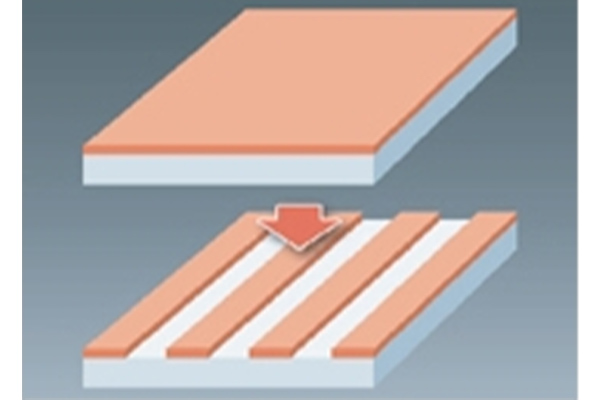

部分除去技術

部分的に特定のパターンで

各種付着物や母材表面を除去する技術です。

加工精度

除去範囲

- マスク規制あり: 50μm~

- マスクレス: 700μm~

応用技術

- パターニング

- エンボス加工

適用事例

ヘリンボーン加工

セラミックスのエンボス加工

ガラス基板のエンボス加工

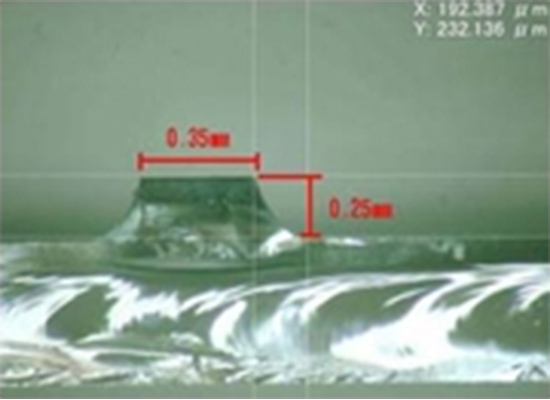

層除去技術

積層された金属層などのトップ層を部分的に除去する技術です。

絶縁処理などに使用されます。

加工精度

除去範囲

- マスク規制あり: 線幅50μm~

- マスクレス: 線幅700μm~

- 除去深さ: Max20μm (材質:金属層、マスク規制ありの場合)

加工後の表面粗さ

- Ra 0.2~2

加工対象層

- 成膜層

- メッキ層 etc.

適用事例

絶縁処理、太陽電池基板のエッジデリーション

サーフェステックカンパニー

営業グループ